В прошлой статье Разделка оптоволоконного кабеля мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать - промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей - зачем?

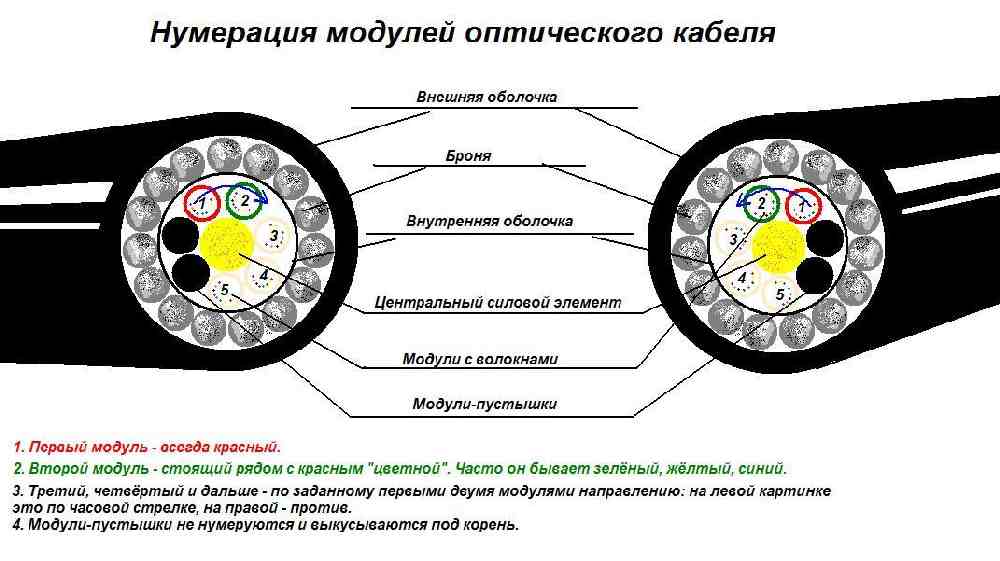

Перед нами - кабель, очищенный до модулей. На рисунке - 7 модулей, из них два - пустышки (отрезаем их под корень).

Первый модуль кабеля всегда - красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже - всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Как определить порядок маркировки

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого - по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль - красный.

2. Второй - рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие - так же.

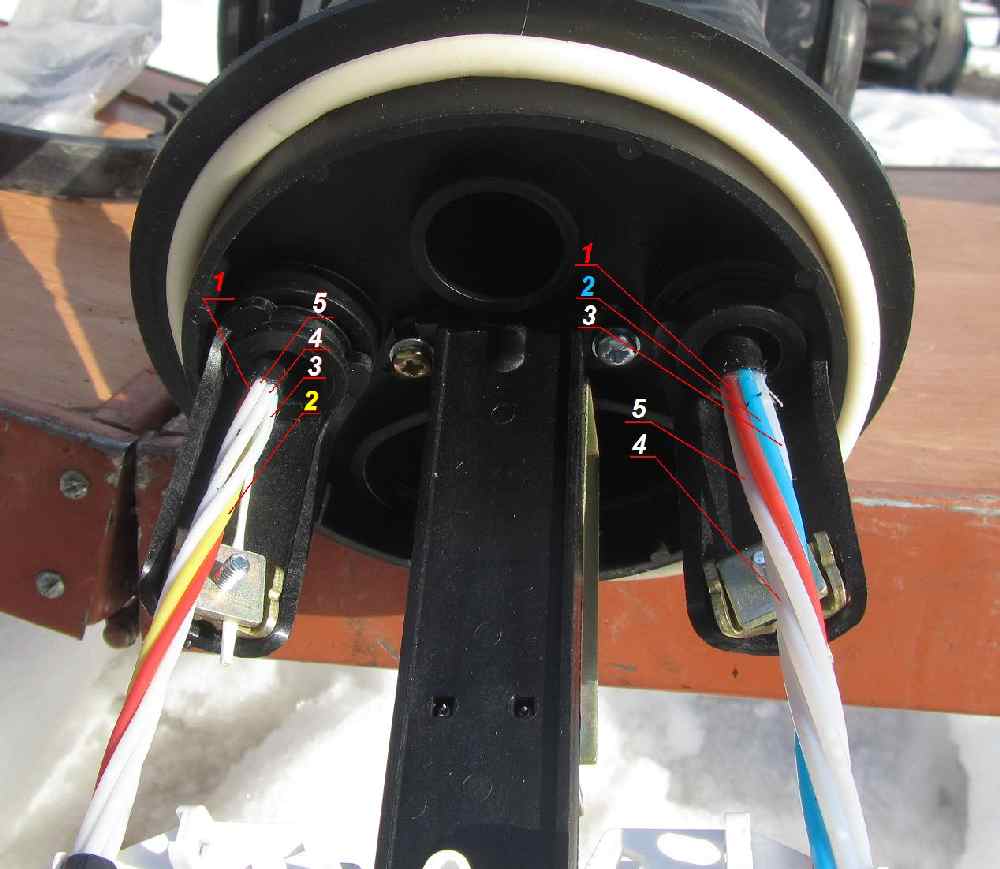

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом - против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го - цифру 2 и т.д.

Что будет, если перепутать модули

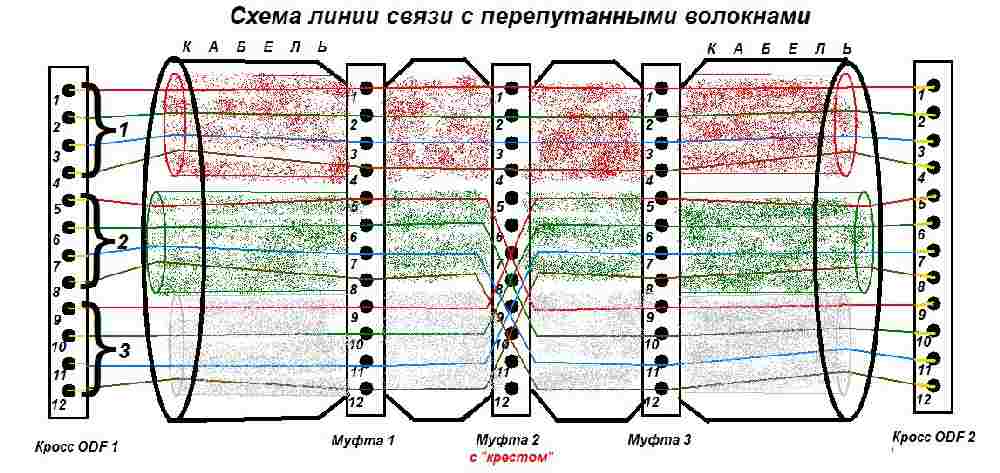

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке - т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно - не перепутаны ли они при сварке.

- Если в этой муфте все нормально - отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить "затор" сигнала. Если у напарника сигнал укорачивается именно на тех волокнах, где и должен - значит, ошибка не на этом отрезке, а дальше.

- Вскрываем следующую муфту - посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) - и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь - переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям - какому-то клиенту понадобится что-то вварить на линии, волокна разрежут... и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель - с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут - сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассету

Промаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

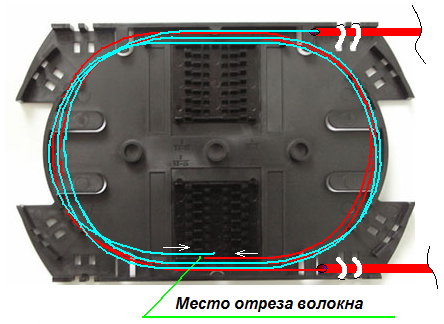

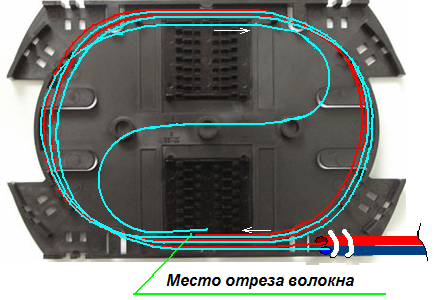

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой - без сложных изгибов. Лучше всего - по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассете

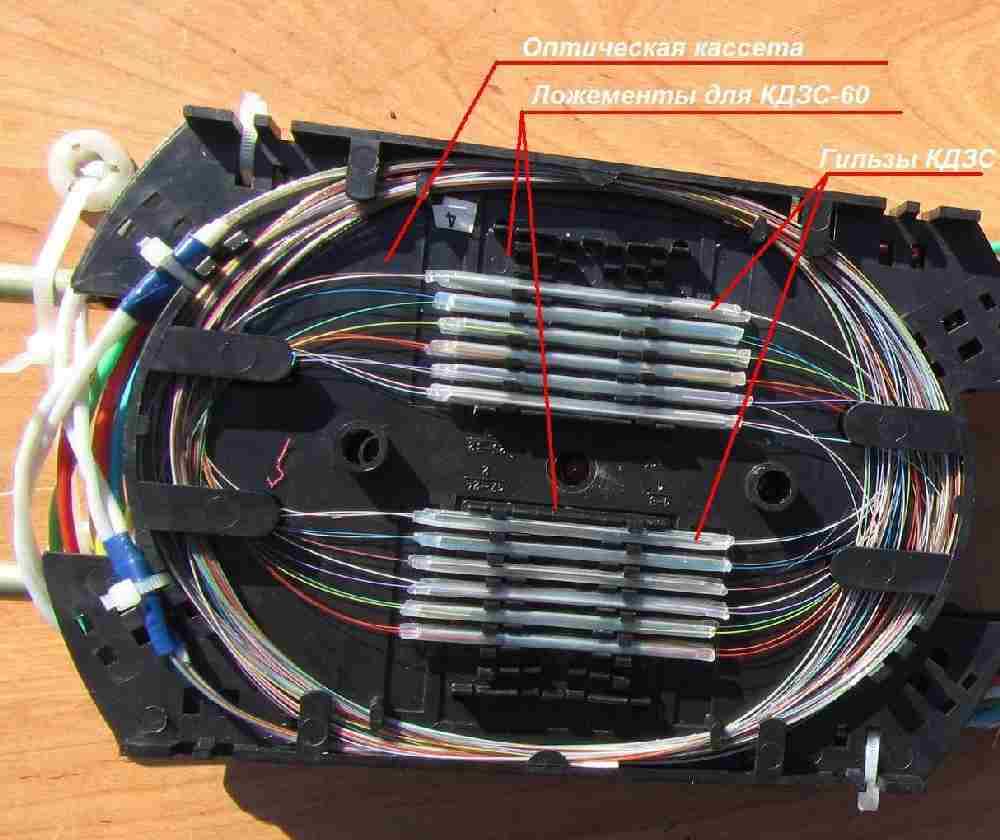

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон - все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули - в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля - идут во вторую;

- Какую половину направлять в верхнюю, а какую - в нижнюю - все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более - пускать волокна просто так.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как "Комплект для защиты сварного стыка". Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы - проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС - защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно "усаживает" все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы - плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака - точное и качественное. Если вы будете использовать его для других целей в процессе работы - вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное - не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Варим!

Но об этом - уже в следующей статье.